Лазерная резка

Лазерная резка – это современный и высокоточный метод обработки материалов, используемый в различных отраслях промышленности. Этот процесс, основанный на применении сфокусированного лазерного луча, позволяет создавать детали сложной формы с минимальными отходами и высокой скоростью. В этой статье мы подробно рассмотрим основы лазерной резки, ее преимущества и недостатки, типы лазеров, области применения, а также предоставим полезные советы для начинающих.

Что такое лазерная резка?

Лазерная резка – это технология, при которой материал разрезается с помощью лазерного луча высокой мощности. Лазерный луч фокусируется на поверхности материала, нагревая его до точки плавления или испарения. Одновременно с этим, струя газа (например, кислород, азот или аргон) удаляет расплавленный или испарившийся материал из зоны реза, обеспечивая чистый и ровный срез.

Принцип работы

Принцип работы лазерной резки основан на термомеханическом воздействии лазерного луча на материал. Лазер генерирует интенсивный световой луч, который фокусируется линзой в очень маленькое пятно на поверхности материала. Высокая концентрация энергии в этом пятне приводит к нагреву, плавлению, испарению или выгоранию материала.

Преимущества и недостатки лазерной резки

Лазерная резка обладает рядом существенных преимуществ, но также имеет и некоторые ограничения.

Преимущества:

- Высокая точность: Обеспечивает возможность резки сложных контуров с минимальными допусками.

- Минимальная зона термического влияния: Ограниченное нагревание материала в зоне реза уменьшает деформации и изменения свойств.

- Универсальность: Подходит для обработки различных материалов, включая металлы, пластик, дерево, ткань и др.

- Высокая скорость резки: Позволяет быстро производить детали, особенно при серийном производстве.

- Минимальное количество отходов: Точная фокусировка луча снижает потери материала.

- Возможность автоматизации: Легко интегрируется в автоматизированные производственные линии.

- Бесконтактная резка: Отсутствие механического контакта исключает износ инструмента и повреждение материала.

Недостатки:

- Высокая стоимость оборудования: Лазерные станки требуют значительных инвестиций.

- Ограничения по толщине материала: Эффективность резки снижается при обработке очень толстых материалов.

- Потребление энергии: Работа лазерных установок требует значительного энергопотребления.

- Требования к квалификации персонала: Обслуживание и программирование станков требуют специальных знаний и навыков.

Типы лазеров, используемых для резки

Для лазерной резки используются различные типы лазеров, каждый из которых имеет свои особенности и области применения. Наиболее распространенные типы:

CO2-лазеры

CO2-лазеры – один из самых распространенных типов лазеров для резки. Они генерируют лазерный луч в инфракрасном диапазоне и подходят для резки различных материалов, включая металлы, пластик, дерево, акрил и ткани. CO2-лазеры отличаются высокой мощностью и эффективностью, что делает их идеальным выбором для промышленного применения. ООО Деян Хуацзянь Механическое Оборудование (https://www.hjgs.ru/) предлагает широкий спектр оборудования для лазерной резки, включая CO2-лазеры.

Волоконные лазеры

Волоконные лазеры генерируют лазерный луч через оптическое волокно, что обеспечивает высокую точность и качество резки. Они особенно эффективны для резки металлов, таких как сталь, алюминий и медь. Волоконные лазеры также отличаются высокой скоростью резки и низким энергопотреблением.

Nd:YAG-лазеры

Nd:YAG-лазеры (неодимовые лазеры) генерируют лазерный луч с высокой энергией и подходят для резки и гравировки различных материалов, включая металлы, керамику и пластик. Они широко используются в ювелирной промышленности и для прецизионной обработки материалов.

| Тип лазера | Материалы | Преимущества | Недостатки |

|---|---|---|---|

| CO2 | Металлы, пластик, дерево, акрил, ткани | Высокая мощность, универсальность, эффективность | Относительно низкая скорость резки металлов |

| Волоконный | Металлы (сталь, алюминий, медь) | Высокая скорость, точность, низкое энергопотребление | Более высокая стоимость оборудования |

| Nd:YAG | Металлы, керамика, пластик | Высокая энергия, прецизионная обработка | Менее эффективен для резки толстых материалов |

Области применения лазерной резки

Лазерная резка нашла широкое применение в различных отраслях промышленности благодаря своей точности, скорости и универсальности.

Промышленность

В промышленности лазерная резка используется для производства деталей машин, оборудования, корпусов, панелей и других компонентов. Она позволяет быстро и точно изготавливать детали любой сложности, что особенно важно при серийном производстве.

Автомобилестроение

В автомобилестроении лазерная резка применяется для изготовления кузовных деталей, элементов салона, выхлопных систем и других компонентов. Она обеспечивает высокую точность и качество резки, что важно для обеспечения безопасности и надежности автомобилей.

Аэрокосмическая промышленность

В аэрокосмической промышленности лазерная резка используется для изготовления деталей самолетов, ракет и космических аппаратов. Она позволяет работать с высокопрочными и легкими материалами, такими как титан и алюминиевые сплавы, обеспечивая высокую точность и надежность компонентов.

Медицина

В медицине лазерная резка применяется для изготовления медицинских инструментов, имплантатов и других устройств. Она обеспечивает высокую точность и стерильность обработки, что важно для обеспечения безопасности пациентов.

Реклама и дизайн

В рекламе и дизайне лазерная резка используется для изготовления вывесок, рекламных конструкций, сувениров и других изделий. Она позволяет создавать детали сложной формы и гравировать изображения на различных материалах.

Как выбрать лазерный станок для резки?

Выбор лазерного станка для резки – важный шаг, который зависит от множества факторов, включая тип материала, толщину материала, объем производства и бюджет.

Определение потребностей

Прежде чем выбирать лазерный станок, необходимо определить свои потребности и требования. Какие материалы вы планируете резать? Какова максимальная толщина материала? Какой объем производства вам необходим? Ответы на эти вопросы помогут вам сузить круг поиска и выбрать наиболее подходящий станок.

Тип лазера

Выберите тип лазера, который наилучшим образом подходит для ваших задач. CO2-лазеры подходят для резки различных материалов, включая металлы, пластик и дерево. Волоконные лазеры идеально подходят для резки металлов, таких как сталь и алюминий. Nd:YAG-лазеры подходят для прецизионной обработки и гравировки.

Мощность лазера

Мощность лазера определяет максимальную толщину материала, которую можно резать. Для резки тонких материалов достаточно лазера с низкой мощностью, в то время как для резки толстых материалов требуется лазер с высокой мощностью. Важно выбрать лазер с достаточной мощностью для ваших задач, но не переплачивать за избыточную мощность.

Например, для резки стали толщиной до 1 мм подойдет лазер мощностью 1 кВт, а для резки стали толщиной до 10 мм потребуется лазер мощностью 6 кВт и выше. (Источник: Trumpf)

Размер рабочего стола

Размер рабочего стола определяет максимальный размер деталей, которые можно резать. Выберите станок с рабочим столом, который соответствует размерам ваших деталей. Если вы планируете резать большие листы материала, вам потребуется станок с большим рабочим столом.

Автоматизация

Если вы планируете производить большие объемы деталей, рассмотрите станок с автоматической подачей материала и системой автоматической смены столов. Это позволит увеличить производительность и снизить затраты на рабочую силу.

Советы для начинающих

Если вы только начинаете работать с лазерной резкой, вот несколько полезных советов:

- Изучите основы: Прежде чем начать работать с лазерным станком, изучите основы лазерной резки и принципы работы оборудования.

- Протестируйте материалы: Проведите тесты на различных материалах, чтобы определить оптимальные параметры резки.

- Соблюдайте меры безопасности: Всегда надевайте защитные очки и соблюдайте правила техники безопасности при работе с лазерным оборудованием.

- Обслуживайте оборудование: Регулярно обслуживайте и чистите лазерный станок, чтобы обеспечить его надежную и долговечную работу.

Заключение

Лазерная резка – это современная и эффективная технология, которая нашла широкое применение в различных отраслях промышленности. Она обеспечивает высокую точность, скорость и качество резки, что делает ее незаменимой для производства деталей любой сложности. Выбор лазерного станка и правильное его использование позволят вам достичь высоких результатов и повысить эффективность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

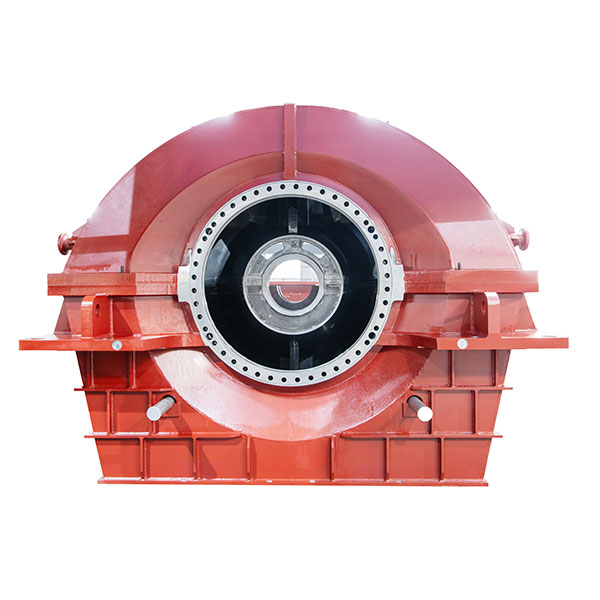

Корпус парового уплотнения

Корпус парового уплотнения -

Сварные переборки высокого давления

Сварные переборки высокого давления -

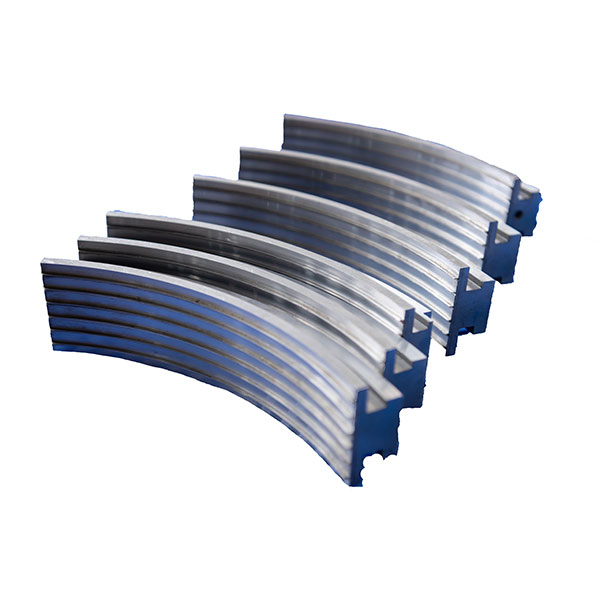

Уплотнительное кольцо для пара

Уплотнительное кольцо для пара -

Паровое уплотнение статического листового кольца

Паровое уплотнение статического листового кольца -

Прямая сварочная проставка

Прямая сварочная проставка -

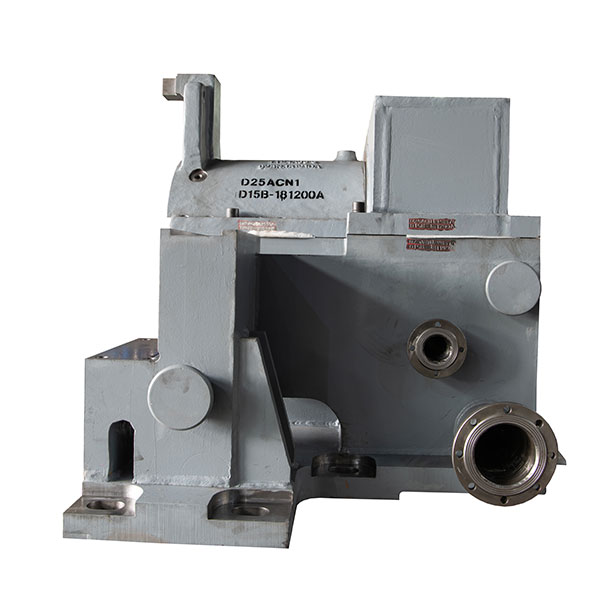

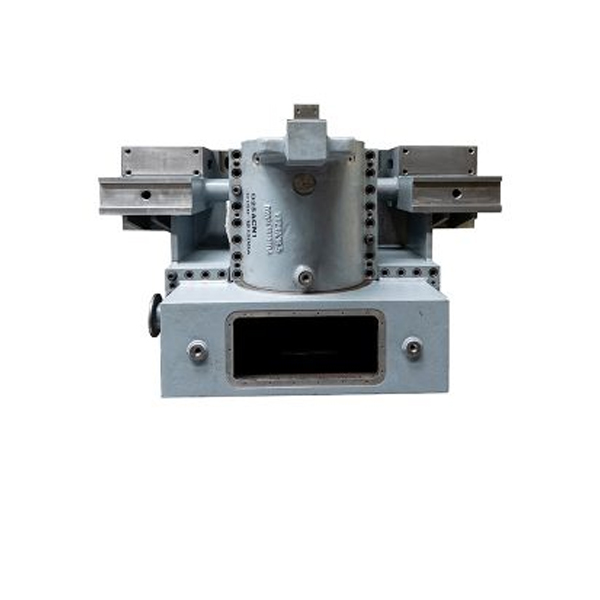

Подшипниковая коробка

Подшипниковая коробка -

Стационарное кольцо для фиксации листа

Стационарное кольцо для фиксации листа -

Средний цилиндр

Средний цилиндр -

Открытое рабочее колесо

Открытое рабочее колесо -

Передняя коробка подшипников

Передняя коробка подшипников -

Наружный цилиндр среднего давления

Наружный цилиндр среднего давления -

Осевое паронитовое уплотнение

Осевое паронитовое уплотнение

Связанный поиск

Связанный поиск- Китайские производители плазменных резаков

- Дешевые передний правый тормозной цилиндр заводов

- подшипниковый ящик

- Цены на открытые крыльчатки в Китае

- обработка стальных деталей цена в Китае

- Цены на передний тормозной цилиндр Lada в Китае

- Дешевые поставщики Предварительно Нива цилиндр

- Цены на кольца для удержания статических лепестков из Китая

- Производители лазерной резки в Китае

- Цены на компоненты газовых турбин в Китае