лазерная резка фанеры

Лазерная резка фанеры – это высокоточный и эффективный метод, позволяющий создавать сложные детали и узоры. Благодаря своей универсальности и доступности, технология находит применение в различных сферах: от изготовления мебели и сувениров до создания макетов и прототипов. В этой статье мы подробно рассмотрим все аспекты лазерной резки фанеры, начиная от выбора оборудования и заканчивая советами по оптимизации процесса.

Что такое лазерная резка фанеры и где она применяется?

Лазерная резка фанеры – это технологический процесс, при котором луч лазера используется для точного и аккуратного разделения материала. В отличие от традиционных методов, таких как пиление или фрезерование, лазерная резка обеспечивает высокую точность и позволяет создавать сложные контуры без необходимости механического контакта. Это делает её идеальной для производства изделий, требующих высокой детализации и минимальных допусков.

Области применения лазерной резки фанеры

- Мебельное производство: изготовление фасадов, декоративных элементов, фурнитуры.

- Сувенирная продукция: создание брелоков, магнитов, открыток, подарочных коробок.

- Моделирование и прототипирование: производство макетов зданий, моделей техники, дизайнерских прототипов.

- Рекламная индустрия: изготовление вывесок, табличек, стендов.

- Искусство и дизайн: создание панно, скульптур, декоративных элементов интерьера.

Выбор оборудования для лазерной резки фанеры

Правильный выбор оборудования – ключевой фактор успешной лазерной резки фанеры. На рынке представлены различные типы лазерных станков, отличающиеся мощностью, размером рабочего поля и типом лазера. Выбор конкретной модели зависит от объемов производства, толщины обрабатываемой фанеры и требуемой точности.

Типы лазерных станков

- CO2 лазеры: наиболее распространенный тип лазерных станков для резки фанеры. Отличаются высокой мощностью и доступной ценой. Подходят для резки фанеры толщиной до 20 мм.

- Волоконные лазеры: более современные и эффективные лазеры, обеспечивающие более высокую скорость и точность резки. Подходят для резки тонкой фанеры (до 6 мм) и гравировки.

- Гибридные лазеры: сочетают в себе преимущества CO2 и волоконных лазеров. Универсальное решение для широкого спектра задач.

Основные характеристики лазерных станков

- Мощность лазера: определяет максимальную толщину фанеры, которую можно разрезать. Для резки фанеры толщиной до 6 мм достаточно мощности 40-60 Вт, для более толстой фанеры потребуется мощность от 80 Вт и выше.

- Размер рабочего поля: определяет максимальный размер детали, которую можно вырезать.

- Скорость резки: влияет на производительность. Чем выше скорость резки, тем быстрее выполняется работа.

- Точность резки: определяет качество кромок и соответствие размеров детали заданным параметрам.

- Система управления: позволяет задавать параметры резки, управлять движением лазерной головки и контролировать процесс работы.

Параметры лазерной резки фанеры

Оптимальные параметры лазерной резки фанеры зависят от толщины материала, типа лазера и требуемого качества реза. Основные параметры, которые необходимо учитывать:

- Мощность лазера: чем толще фанера, тем выше должна быть мощность лазера.

- Скорость резки: слишком высокая скорость может привести к неполной резке, а слишком низкая – к обугливанию краев.

- Частота импульсов: влияет на качество реза и количество образующегося дыма.

- Давление газа: используется для удаления продуктов горения из зоны реза.

- Фокусное расстояние: определяет положение фокуса лазерного луча относительно поверхности фанеры.

Таблица параметров лазерной резки фанеры (CO2 лазер)

| Толщина фанеры (мм) | Мощность лазера (Вт) | Скорость резки (мм/с) |

|---|---|---|

| 3 | 40-60 | 10-15 |

| 6 | 60-80 | 8-12 |

| 9 | 80-100 | 6-10 |

| 12 | 100+ | 4-8 |

Примечание: Данные параметры являются ориентировочными и могут варьироваться в зависимости от конкретной модели лазерного станка и качества фанеры.

Подготовка фанеры к лазерной резке

Правильная подготовка фанеры – важный этап, влияющий на качество реза и долговечность оборудования. Необходимо убедиться, что фанера ровная, сухая и не имеет дефектов.

Рекомендации по подготовке фанеры

- Очистка поверхности: удалите пыль, грязь и другие загрязнения с поверхности фанеры.

- Проверка на влажность: убедитесь, что фанера достаточно сухая. Влажная фанера может привести к деформации и некачественному резу.

- Выравнивание поверхности: используйте вакуумный стол или другие приспособления для фиксации фанеры и обеспечения ровной поверхности.

- Защита поверхности: покройте фанеру защитной пленкой для предотвращения образования царапин и загрязнений.

Программное обеспечение для лазерной резки фанеры

Для управления лазерным станком и создания файлов для резки необходимо использовать специализированное программное обеспечение. Наиболее популярные программы для лазерной резки фанеры:

- CorelDRAW: векторный графический редактор, широко используемый для создания макетов и подготовки файлов для резки.

- Adobe Illustrator: еще один популярный векторный графический редактор с широкими возможностями.

- AutoCAD: программа для автоматизированного проектирования, используемая для создания сложных чертежей и 3D-моделей.

- RDWorks: программное обеспечение, поставляемое в комплекте с большинством китайских лазерных станков.

- LightBurn: универсальная программа для управления лазерными станками, поддерживающая различные типы лазеров и форматы файлов.

Советы и рекомендации по лазерной резке фанеры

Для достижения наилучших результатов при лазерной резке фанеры, рекомендуется следовать следующим советам:

- Используйте качественную фанеру: качество фанеры напрямую влияет на качество реза. Выбирайте фанеру с ровной поверхностью, без сучков и дефектов.

- Оптимизируйте параметры резки: подберите оптимальные параметры резки для конкретной толщины фанеры и типа лазера.

- Регулярно очищайте оптику: загрязненная оптика может снизить мощность лазера и ухудшить качество реза.

- Используйте систему вытяжки: система вытяжки необходима для удаления дыма и продуктов горения из зоны реза.

- Соблюдайте технику безопасности: при работе с лазерным станком необходимо соблюдать все правила техники безопасности.

Техника безопасности при работе с лазерным станком

Работа с лазерным станком требует соблюдения строгих мер безопасности. Несоблюдение правил безопасности может привести к травмам и повреждению оборудования.

Основные правила техники безопасности

- Используйте защитные очки: защитные очки необходимы для защиты глаз от лазерного излучения.

- Не смотрите прямо на лазерный луч: прямое воздействие лазерного луча может привести к повреждению зрения.

- Не оставляйте работающий станок без присмотра: при возникновении нештатной ситуации необходимо немедленно остановить работу станка.

- Используйте систему вытяжки: система вытяжки необходима для удаления дыма и продуктов горения из зоны реза.

- Регулярно проверяйте исправность оборудования: регулярно проверяйте исправность всех компонентов лазерного станка.

ООО Деян Хуацзянь Механическое Оборудование: Ваш надежный партнер в сфере лазерной резки

ООО Деян Хуацзянь Механическое Оборудование – ведущий поставщик оборудования для лазерной резки фанеры в России. Мы предлагаем широкий ассортимент лазерных станков различных типов и мощностей, а также оказываем полный спектр услуг по установке, настройке и обслуживанию оборудования. Наши специалисты помогут вам выбрать оптимальное решение для вашего бизнеса и обеспечить эффективную и безопасную работу вашего оборудования. Посетите наш сайт https://www.hjgs.ru/, чтобы узнать больше о наших продуктах и услугах.

Заключение

Лазерная резка фанеры – это универсальная и эффективная технология, позволяющая создавать сложные детали и узоры с высокой точностью. Правильный выбор оборудования, оптимизация параметров резки и соблюдение правил техники безопасности – ключевые факторы успешной работы. Надеемся, что данное руководство поможет вам освоить эту технологию и достичь высоких результатов в вашем бизнесе или хобби.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

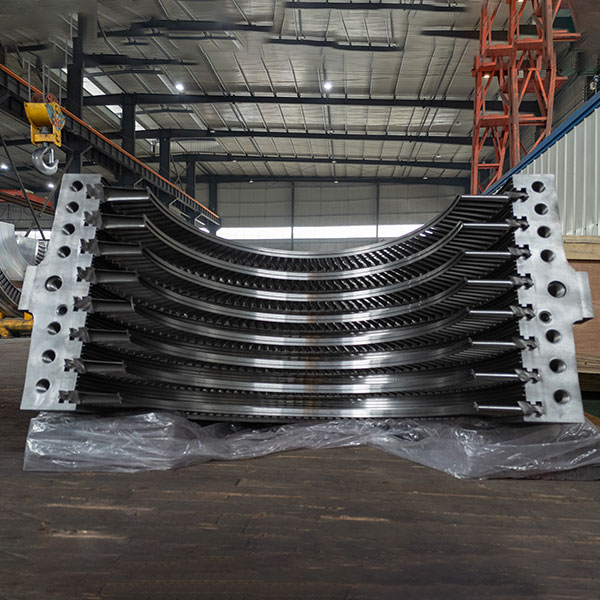

Группа сопел

Группа сопел -

Уплотнительное кольцо для пара

Уплотнительное кольцо для пара -

Закрытое рабочее колесо

Закрытое рабочее колесо -

Цилиндры высокого/среднего давления

Цилиндры высокого/среднего давления -

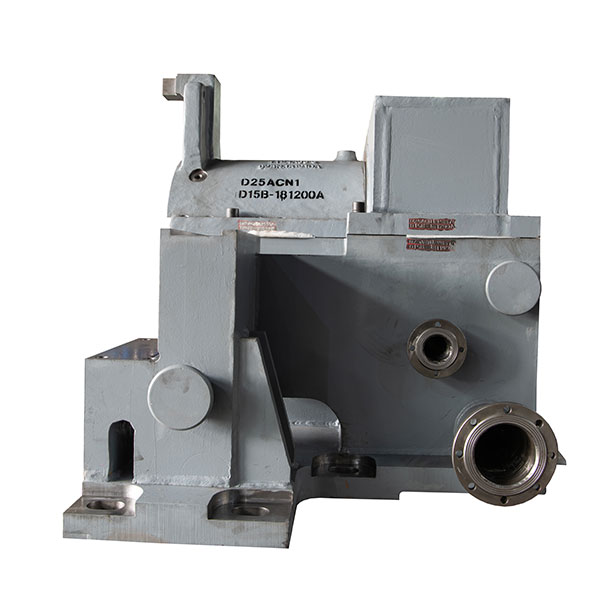

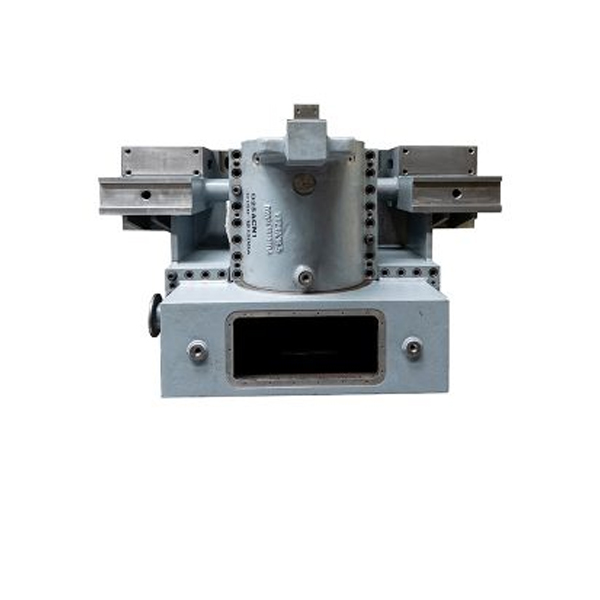

Подшипниковая коробка

Подшипниковая коробка -

Корпус парового уплотнения

Корпус парового уплотнения -

Втулка сепаратора среднего давления

Втулка сепаратора среднего давления -

Открытое рабочее колесо

Открытое рабочее колесо -

Опорная плита паровой турбины (базовая рама)

Опорная плита паровой турбины (базовая рама) -

Турбина насоса питательной воды Цилиндры верхней и нижней плиты

Турбина насоса питательной воды Цилиндры верхней и нижней плиты -

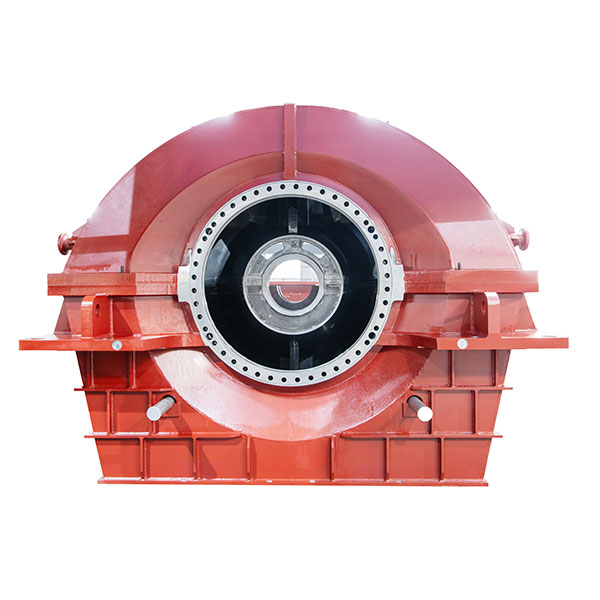

Наружный цилиндр среднего давления

Наружный цилиндр среднего давления -

Передняя коробка подшипников

Передняя коробка подшипников

Связанный поиск

Связанный поиск- Китайские поставщики открытых крыльчаток

- Поставщики пламенной резки в Китае

- Производители оснований для тяжелых грузов в Китае

- Цена плазменной резки в Китае

- Ведущие китайские покупатели цилиндров переднего тормозного суппорта

- Цены на детали аэрокосмической продукции в Китае

- лазерная резка в москве

- Китай плазменной резки машина 40 заводов

- Китайский завод переднего цилиндра 2108

- Поставщики типов станков для лазерной резки в Китае