Обработка отливок

Обработка отливок – это комплекс технологических операций, направленных на придание отливкам из различных металлов и сплавов окончательных размеров, формы и требуемых физико-механических свойств. Она включает в себя удаление литниковой системы, обрезку прибылей, зачистку, шлифовку, термическую обработку и другие процессы, необходимые для подготовки отливок к дальнейшей эксплуатации.

Этапы обработки отливок

Обработка отливок – сложный процесс, который обычно включает в себя несколько основных этапов:

1. Удаление литниковой системы и прибылей

Литниковая система и прибыли служат для подачи жидкого металла в полость формы и компенсации усадки металла при затвердевании. После остывания отливки они удаляются различными способами: механическим (отламывание, обрубка), термическим (выжигание) или гидроабразивным. Выбор метода зависит от материала отливки, ее размеров и сложности формы.

2. Очистка отливок

После удаления литниковой системы и прибылей поверхность отливки часто покрыта слоем формовочной земли, окалиной и другими загрязнениями. Очистка может производиться различными методами: пескоструйная обработка, дробеструйная обработка, гидроабразивная обработка, травление и другие. Цель очистки – удалить загрязнения и подготовить поверхность отливки к дальнейшей обработке.

3. Обрубка и зачистка

Этот этап включает в себя удаление заусенцев, наплывов, неровностей и других дефектов, образовавшихся в процессе литья. Обрубка производится с помощью пневматических или электрических зубил, а зачистка – с помощью шлифовальных кругов и других абразивных инструментов.

4. Шлифовка и полировка

Шлифовка и полировка применяются для улучшения качества поверхности отливки, придания ей гладкости и блеска. Шлифовка производится с помощью абразивных кругов различной зернистости, а полировка – с помощью полировальных паст и кругов.

5. Термическая обработка

Термическая обработка применяется для изменения структуры и свойств металла отливки. Наиболее распространенные виды термической обработки: отжиг, нормализация, закалка и отпуск. Выбор режима термической обработки зависит от материала отливки и требуемых свойств.

6. Контроль качества

На каждом этапе обработки отливок проводится контроль качества, чтобы убедиться, что отливка соответствует требованиям чертежа и технических условий. Контроль может включать в себя визуальный осмотр, измерение размеров, проверку твердости, испытание на прочность и другие методы.

Оборудование для обработки отливок

Для обработки отливок используется широкий спектр оборудования, в том числе:

- Станки для обрубки и зачистки

- Шлифовальные и полировальные станки

- Пескоструйные и дробеструйные установки

- Травильные ванны

- Термические печи

- Контрольно-измерительное оборудование

Материалы для обработки отливок

В процессе обработки отливок используются различные материалы, в том числе:

- Абразивные круги и ленты

- Полировальные пасты

- Травильные растворы

- Защитные покрытия

Виды отливок и особенности их обработки

Разные виды отливок требуют разных подходов к обработке. Рассмотрим некоторые примеры:

Чугунные отливки

Чугунные отливки часто обладают хорошей обрабатываемостью, но требуют особого внимания при удалении литниковой системы из-за своей хрупкости. Термическая обработка чугунных отливок часто применяется для снятия внутренних напряжений и улучшения механических свойств.

Стальные отливки

Стальные отливки, как правило, более прочные, чем чугунные, и требуют более мощного оборудования для обрубки и зачистки. Термическая обработка стальных отливок может быть направлена на повышение твердости, прочности или пластичности.

Отливки из цветных металлов

Отливки из цветных металлов (алюминий, медь, бронза) часто требуют более деликатной обработки, чтобы избежать повреждения поверхности. Специальные абразивы и полировальные пасты используются для достижения высокой чистоты поверхности.

Примеры и кейсы обработки отливок

Рассмотрим несколько примеров обработки отливок в различных отраслях промышленности:

- Автомобилестроение: Обработка отливок блоков цилиндров двигателей, головок блоков цилиндров, деталей подвески.

- Машиностроение: Обработка отливок корпусов редукторов, насосов, компрессоров.

- Металлургия: Обработка отливок изложниц, валков прокатных станов.

- Судостроение: Обработка отливок корпусных деталей судов, деталей двигателей и механизмов.

В качестве примера, компания ООО Деян Хуацзянь Механическое Оборудование (https://www.hjgs.ru/) предлагает широкий спектр оборудования для механической обработки отливок, включая станки для обрубки, шлифовки и полировки. Их оборудование отличается высокой производительностью и надежностью, что позволяет предприятиям повысить эффективность производства и улучшить качество продукции. Например, они предлагают станок для обрубки с ЧПУ, который обеспечивает высокую точность и скорость обработки, что особенно важно для крупных серийных производств.

Тенденции и инновации в области обработки отливок

В области обработки отливок наблюдаются следующие тенденции и инновации:

- Автоматизация процессов обработки отливок с использованием роботов и манипуляторов.

- Внедрение новых технологий очистки поверхности отливок, таких как лазерная очистка и плазменная обработка.

- Разработка новых абразивных материалов и инструментов, обеспечивающих более высокую производительность и качество обработки.

- Применение методов неразрушающего контроля для выявления дефектов в отливках на ранних стадиях производства.

Советы и рекомендации по обработке отливок

При обработке отливок следует учитывать следующие советы и рекомендации:

- Выбирайте оборудование и материалы, соответствующие материалу и размерам отливки.

- Соблюдайте технологические режимы обработки, чтобы избежать дефектов и повреждений поверхности.

- Регулярно проверяйте состояние оборудования и инструмента, чтобы обеспечить его исправную работу.

- Используйте средства индивидуальной защиты для обеспечения безопасности труда.

- Оптимизируйте технологический процесс обработки отливок для повышения эффективности производства и снижения затрат.

Заключение

Обработка отливок – важный этап производства, который определяет качество и долговечность готовых изделий. Внедрение современных технологий и оборудования, а также соблюдение технологических режимов обработки позволяют предприятиям повысить эффективность производства и улучшить качество продукции. В дальнейшем развитии обработки отливок важную роль будут играть автоматизация процессов, разработка новых материалов и инструментов, а также применение методов неразрушающего контроля.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Колесный ротор высокого/среднего давления

Колесный ротор высокого/среднего давления -

Цилиндры высокого/среднего давления

Цилиндры высокого/среднего давления -

Осевое паронитовое уплотнение

Осевое паронитовое уплотнение -

Закрытое рабочее колесо

Закрытое рабочее колесо -

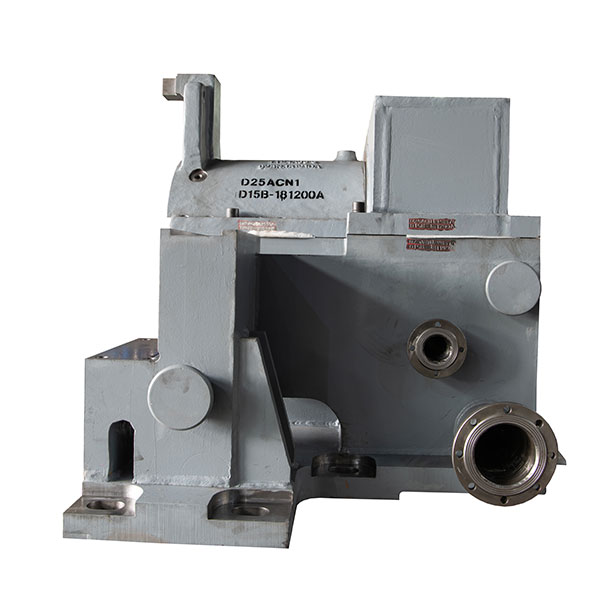

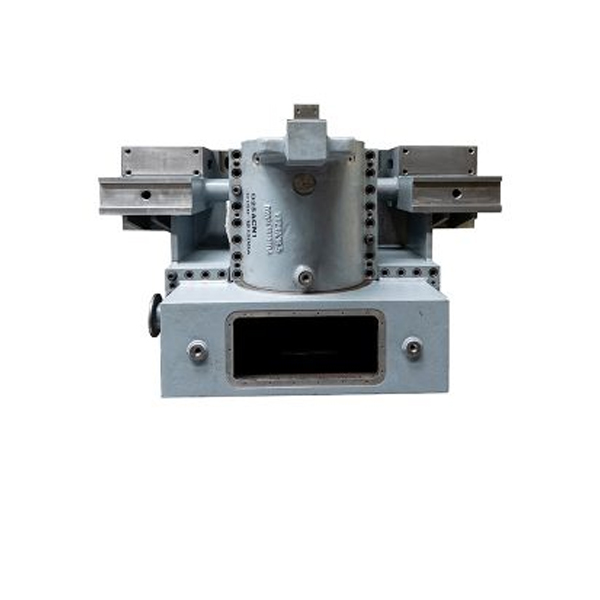

Передняя коробка подшипников

Передняя коробка подшипников -

Черешок

Черешок -

Прямая сварочная проставка

Прямая сварочная проставка -

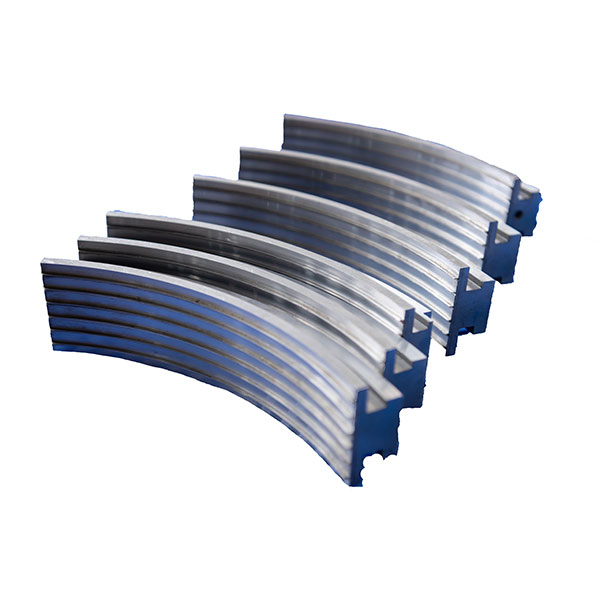

Уплотнительное кольцо для пара

Уплотнительное кольцо для пара -

Открытое рабочее колесо

Открытое рабочее колесо -

Корпус парового уплотнения

Корпус парового уплотнения -

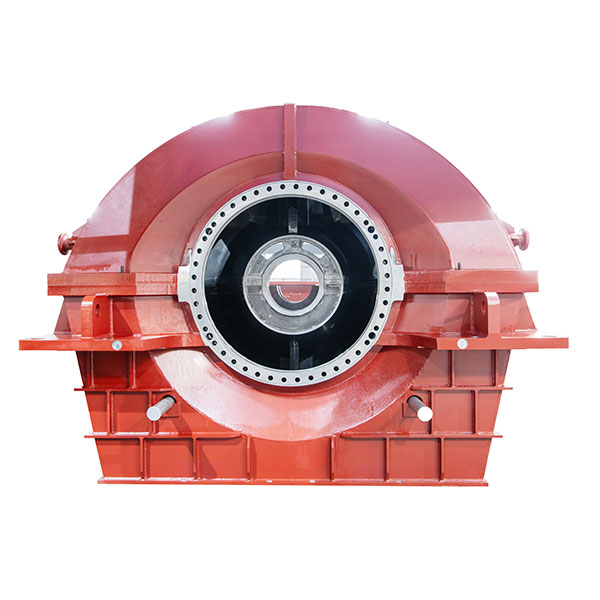

Наружный цилиндр среднего давления

Наружный цилиндр среднего давления -

Группа сопел

Группа сопел

Связанный поиск

Связанный поиск- Китайские заводы по производству уплотнений пара высокого давления

- Китайские производители станков лазерной резки в Москве

- передний цилиндр 2114

- Китай Стиль машины плазменной резки фабрики

- тормозной цилиндр передний

- Китайские поставщики передний цилиндр 2110

- Китайские производители плазменной резки металла

- Зубчатое паровое уплотнительное кольцо

- Китайские поставщики технологии машин плазменной резки

- Цены на передний тормозной цилиндр ВАЗ 2114 в Китае