1 плазменная резка

Плазменная резка – это эффективный и точный метод обработки металла, использующий струю плазмы высокой температуры для разрезания различных материалов. В этой статье мы рассмотрим принципы работы, преимущества и недостатки, а также области применения плазменной резки, чтобы помочь вам выбрать оптимальное оборудование и технологию для ваших задач. ООО Деян Хуацзянь Механическое Оборудование предлагает широкий выбор оборудования для плазменной резки, отвечающего самым высоким стандартам качества и производительности.

Что такое плазменная резка?

Плазменная резка – это процесс, при котором ионизированный газ (плазма) высокой температуры направляется на металл, расплавляя его и выдувая из зоны реза. Этот метод позволяет обрабатывать широкий спектр металлов, включая сталь, алюминий, медь и другие сплавы.

Принцип работы плазменной резки

В основе плазменной резки лежит создание электрической дуги между электродом (обычно изготовленным из вольфрама или гафния) и разрезаемым материалом. Через дугу пропускается газ (обычно сжатый воздух, азот, аргон или их смеси), который нагревается до экстремальных температур, ионизируется и превращается в плазму. Струя плазмы высокой скорости направляется на металл, мгновенно расплавляя его.

Преимущества и недостатки плазменной резки

Как и любая технология, плазменная резка имеет свои сильные и слабые стороны. Рассмотрим их подробнее:

Преимущества:

- Высокая скорость резки: Плазменная резка позволяет быстро и эффективно обрабатывать металл, особенно при работе с тонкими листами.

- Универсальность: Подходит для резки различных металлов и сплавов, включая нержавеющую сталь, алюминий и медь.

- Высокое качество реза: Обеспечивает ровные и чистые края, минимизируя необходимость в дополнительной обработке.

- Простота использования: Современные аппараты для плазменной резки просты в настройке и управлении.

- Безопасность: При соблюдении техники безопасности, плазменная резка является относительно безопасным методом.

Недостатки:

- Высокая стоимость оборудования: Аппараты для плазменной резки могут быть довольно дорогими, особенно промышленные модели.

- Расходные материалы: Необходимо регулярно заменять электроды и сопла, что увеличивает эксплуатационные расходы.

- Образование дыма и газов: Плазменная резка сопровождается выделением дыма и газов, требующих установки системы вентиляции.

- Шум: Работа аппарата для плазменной резки может быть достаточно шумной, что требует использования средств защиты слуха.

Области применения плазменной резки

Плазменная резка широко применяется в различных отраслях промышленности, благодаря своей универсальности и эффективности:

- Металлообработка: Изготовление металлоконструкций, деталей и изделий.

- Автомобилестроение: Резка листового металла для кузовных работ и производства запчастей.

- Судостроение: Раскрой металлических листов для строительства и ремонта судов.

- Авиационная промышленность: Изготовление деталей из алюминиевых и титановых сплавов.

- Строительство: Резка арматуры, труб и других металлических элементов.

- Производство вентиляционных систем: Изготовление воздуховодов и других компонентов.

Выбор оборудования для плазменной резки

При выборе оборудования для плазменной резки необходимо учитывать несколько ключевых факторов:

- Толщина разрезаемого металла: Определите максимальную толщину металла, который вам необходимо будет резать. Разные аппараты рассчитаны на разную толщину.

- Тип металла: Учитывайте, какие металлы вы планируете резать. Некоторые аппараты лучше подходят для определенных материалов.

- Интенсивность использования: Оцените, как часто вы будете использовать аппарат. Для интенсивной работы лучше выбирать профессиональные модели.

- Бюджет: Определите свой бюджет и выберите аппарат, который соответствует вашим финансовым возможностям.

Типы аппаратов для плазменной резки

Существует несколько типов аппаратов для плазменной резки, отличающихся по мощности, функциональности и стоимости:

- Ручные аппараты: Компактные и портативные устройства, предназначенные для небольших объемов работ и резки металла небольшой толщины.

- Аппараты с ЧПУ (числовым программным управлением): Автоматизированные системы, обеспечивающие высокую точность и скорость резки при массовом производстве.

- Инверторные аппараты: Современные устройства, отличающиеся высокой эффективностью и низким энергопотреблением.

Техника безопасности при работе с плазменной резкой

При работе с плазменной резкой необходимо строго соблюдать технику безопасности, чтобы избежать травм и несчастных случаев:

- Используйте средства защиты: Обязательно надевайте защитную маску или очки, перчатки и спецодежду.

- Обеспечьте хорошую вентиляцию: Работайте в хорошо проветриваемом помещении или используйте систему вентиляции для удаления дыма и газов.

- Не работайте во влажных условиях: Избегайте работы с аппаратом плазменной резки во влажных условиях, чтобы избежать поражения электрическим током.

- Следуйте инструкциям производителя: Перед началом работы внимательно изучите инструкцию по эксплуатации аппарата.

- Проверяйте оборудование: Регулярно проверяйте состояние аппарата и расходных материалов, чтобы избежать поломок и неисправностей.

Расходные материалы для плазменной резки

Для работы с плазменной резкой необходимо использовать расходные материалы, такие как электроды, сопла и защитные колпачки. Важно выбирать качественные расходные материалы, чтобы обеспечить стабильную работу аппарата и высокое качество реза.

Типы расходных материалов:

- Электроды: Изготавливаются из вольфрама или гафния и служат для создания электрической дуги.

- Сопла: Формируют струю плазмы и направляют ее на металл.

- Защитные колпачки: Защищают сопло от повреждений и обеспечивают стабильный поток газа.

Срок службы расходных материалов зависит от интенсивности использования аппарата и типа разрезаемого металла. Регулярно проверяйте состояние расходных материалов и заменяйте их при необходимости.

Настройка параметров плазменной резки

Правильная настройка параметров плазменной резки является ключевым фактором для обеспечения высокого качества реза и оптимальной производительности. Основные параметры, которые необходимо настроить:

- Ток резки: Определяет мощность плазменной дуги и скорость резки.

- Давление газа: Влияет на форму и скорость струи плазмы.

- Скорость резки: Зависит от толщины и типа разрезаемого металла.

- Расстояние между соплом и металлом: Влияет на качество реза и стабильность дуги.

Рекомендуется начинать с параметров, указанных в инструкции по эксплуатации аппарата, и корректировать их в зависимости от результатов резки.

Таблица сравнения популярных моделей аппаратов для плазменной резки

| Модель | Макс. толщина резки (сталь) | Тип аппарата | Особенности |

|---|---|---|---|

| Hypertherm Powermax 45 XP | 16 мм | Инверторный | Высокая производительность, простота использования |

| Esab Cutmaster 60i | 20 мм | Инверторный | Надежность, мобильность |

| Lincoln Electric Tomahawk 625 | 16 мм | Инверторный | Прочный корпус, стабильная работа |

Заключение

Плазменная резка – это эффективный и универсальный метод обработки металла, который широко применяется в различных отраслях промышленности. При выборе оборудования и расходных материалов необходимо учитывать особенности вашей работы и требования к качеству реза. Соблюдение техники безопасности является обязательным условием для безопасной и эффективной работы с плазменной резкой. ООО Деян Хуацзянь Механическое Оборудование предлагает широкий выбор оборудования и комплектующих для плазменной резки, которые помогут вам решить любые задачи в области металлообработки. Свяжитесь с нами, чтобы получить консультацию и подобрать оптимальное решение для вашего бизнеса. Больше информации вы найдете на https://www.hjgs.ru/.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сварные переборки высокого давления

Сварные переборки высокого давления -

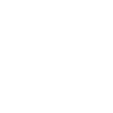

Подшипниковая коробка

Подшипниковая коробка -

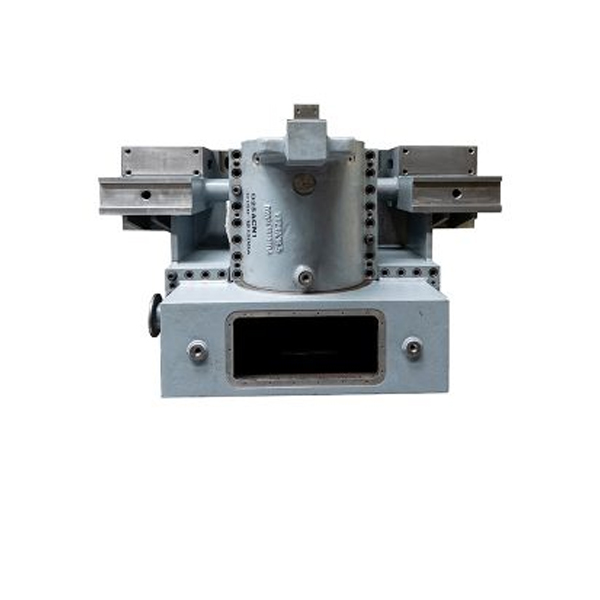

Турбина насоса питательной воды Цилиндры верхней и нижней плиты

Турбина насоса питательной воды Цилиндры верхней и нижней плиты -

Листовая пластина

Листовая пластина -

Открытое рабочее колесо

Открытое рабочее колесо -

Передняя коробка подшипников

Передняя коробка подшипников -

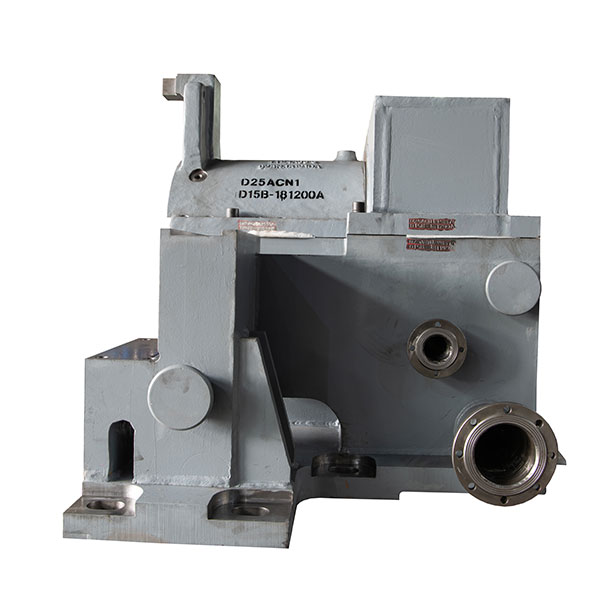

Цилиндры высокого/среднего давления

Цилиндры высокого/среднего давления -

Втулка сепаратора среднего давления

Втулка сепаратора среднего давления -

Наружный цилиндр среднего давления

Наружный цилиндр среднего давления -

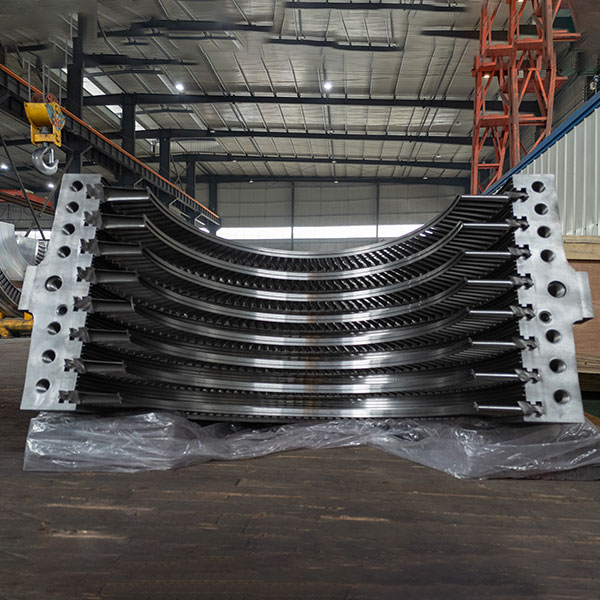

Уплотнительное кольцо для пара

Уплотнительное кольцо для пара -

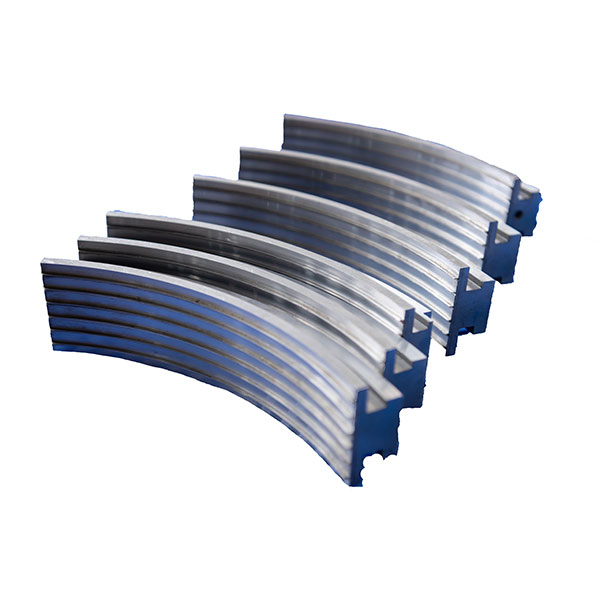

Паровое уплотнение статического листового кольца

Паровое уплотнение статического листового кольца -

Группа сопел

Группа сопел

Связанный поиск

Связанный поиск- Китайские производители лазерной резки сварки

- Сверхкритические паровые уплотнения заводы в Китае

- Цены на передний тормозной цилиндр ВАЗ 2107 в Китае

- Ведущие покупатели профессиональной обработки в Китае

- Китайские поставщики плазменной резки металла с ЧПУ

- Цена на детали из углеродистой стали в Китае

- Цены на станки для лазерной резки фанеры в Китае

- Заводы по производству паровых уплотнений в Китае

- Дешевые передний цилиндр нива основные покупатели

- Ведущие покупатели плазменной резки в Китае